随着韩江深入参与上百家智能化工厂的项目,我们深刻认识到一个现象:在建筑玻璃深加工企业中,人员投入最多的单元始终是中空玻璃生产线。

以 MAC-YUGONG在 2021 年为 博瑜实施的自动化项目为例,单班所需人员如下:原片仓储 1 人,切割机 1-2 人,磨边机 1 人,钢化炉 2 人,而中空线则需要 5 人,夹层线需要 4 人。一个完整的智能化工厂仅单班就需配置约 15 人。

如果这个差异还不够明显,再看 MAC-YUGONG在 2023 年为赋腾实施的另一个智能化项目:该工厂配备两条智能连线和四条中空线。在两班倒的安排下,切磨钢连线合计需 20 人,而中空线则需要约 50 人(4 条线 × 每线 6 人 × 2 班组 + 2 位中空生产经理)。

这充分说明,中空生产单元在人员配置上的压力仍是智能化升级的关键痛点之一。

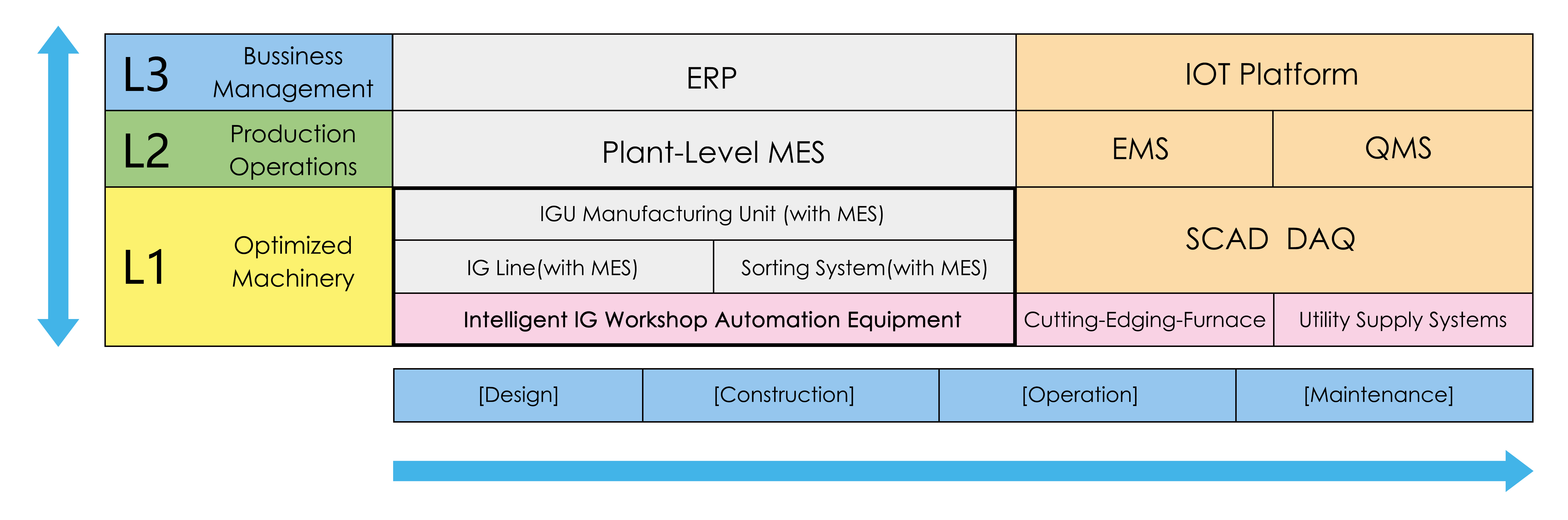

在深加工行业自动化日益成熟的今天,如何实现极简人工模式,真正实现中空单元的降本增效与质量管控?这正是韩江过去三年一直专注研究的课题。今年,在2025年北京展会上,韩江成功展示了从 ERP 下单,到中空 MES 接单,再到智能化中空生产单元的全链路打通,真正意义上实现了智能中空玻璃制造的闭环生产。

本次展会中,从 ERP、MES 到中空制造单元,从软件到硬件,所展示的全部产品均来自我们集团旗下的自主研发体系。

MAC-YUGONG ERP 实现了一键式下单中空玻璃生产任务。区别于传统玻璃加工厂常用的通用 ERP 系统,MAC-YUGONG的 ERP 从订单创建阶段便已涵盖中空玻璃的工艺细节。例如 A 片玻璃的类型、表面处理方式(如印刷、喷砂等)、厚度、供应商、加工流程(如切割、粗磨/精磨、除膜、钢化、中空、夹层等),以及间隔条的种类(如铝条、超级间隔条、TPS)、宽度、打胶深度、是否充气等选项;B 片玻璃的配置亦可同步定义。对于异型玻璃或特殊尺寸玻璃,还可通过参数输入或图片导入实现下单。整个流程高度集成,真正实现了完整的中空玻璃订单数字化闭环。

ERP下单时,订单信息越清晰、越全面,MES在解读订单时就越有效,也就越能实现真正的智能化生产。ERP系统会直接将生产指令传送至中空级MES系统,可以将MES理解为“中空生产单元的数字厂长”。

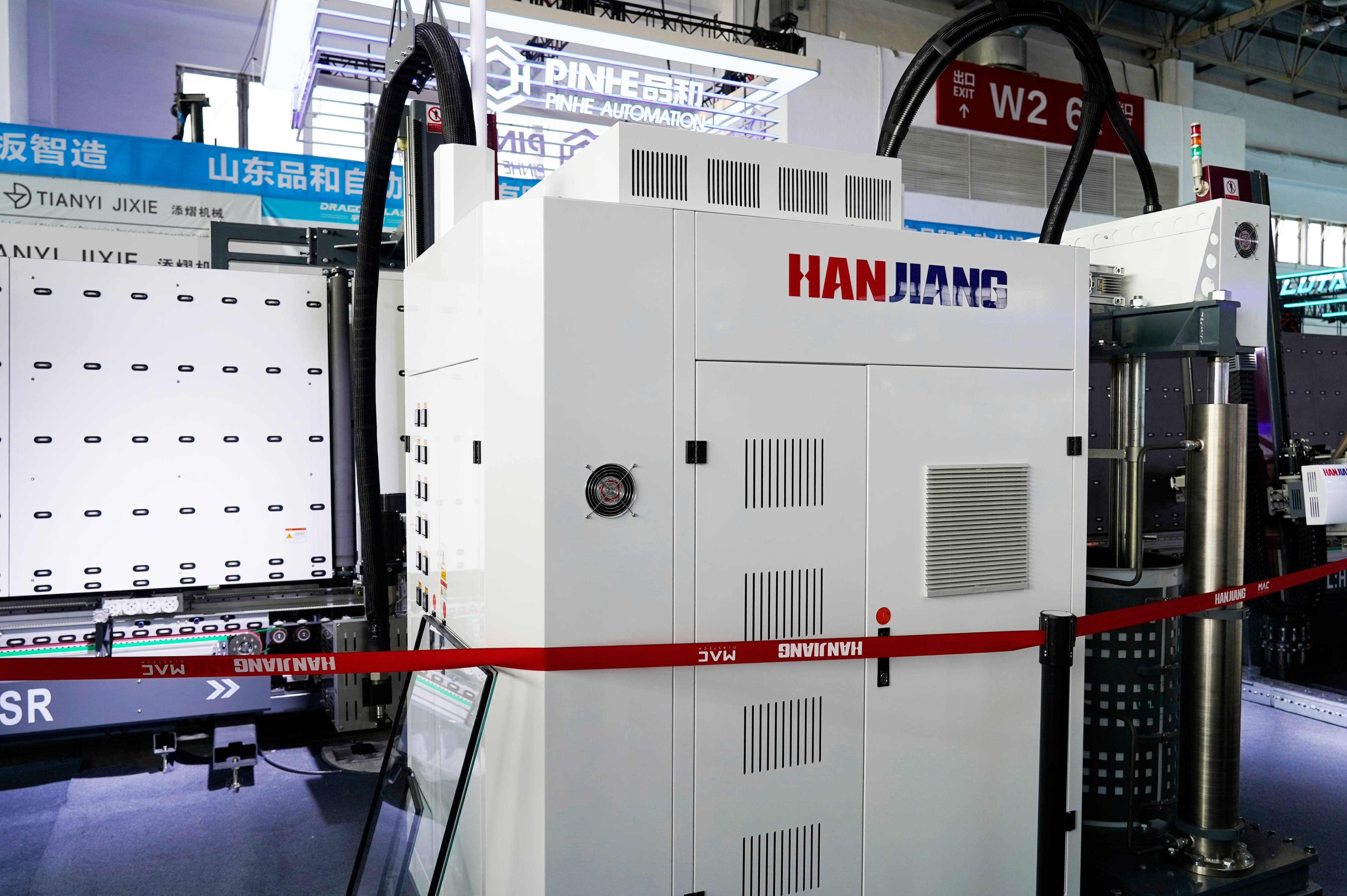

MES系统直接与各类PLC设备通信,每一个具备独立控制系统的设备,都被视为一个独立的PLC节点。本次展会中展示的中空制造单元包括:自动上片台、立式理片笼、90°转台、立式清洗机、视觉检测系统(Line Eyes)、超级间隔条码放机、TSR、充气板压机、自动软木贴机、90°转台、自动打胶机与自动下片台等。

当MES接收到当日中空订单后,工人仅需点击“开始生产”,并将对应玻璃放置在自动上片台即可。自动上片台会有序地将白玻与Low-E玻璃输送至立式理片笼,并通过CCD识别玻璃二维码。二维码中携带的正是ERP系统下单时定义的全部订单信息。理片笼根据玻璃信息,自动将其按照ABAB组合的方式输送至清洗机。

如果您的工厂场地有限,也可选择我们的L型或U型布局方案。玻璃经过90度转向后顺利进入高速立式清洗机。为确保清洁效果,清洗机配备了预洗功能,并支持3–25mm厚度的大板和厚板玻璃清洗需求。

一体式风刀将玻璃的烘干速度提升至10–12米/分钟,全机身实现无死角清洗与高效烘干,显著提升了生产效率。

对于高品质玻璃而言,质检环节不可或缺。Line Eyes视觉检测系统可灵活应对不同客户对表面缺陷的多样化定义,精准识别各种常见缺陷。

在实现智能化的过程中,除了订单的自动流转外,另一个关键点是以自动化设备替代传统的人工操作。此次展会中,韩江展示的超级间隔条系统与TSR设备,就全面解决了传统铝条工艺中如切割、灌装分子筛、打丁基胶、人工粘框等一系列繁琐工序。

MES系统下发关于间隔条的工艺参数后,设备会根据订单信息(如是否使用超级间隔条或TPS、间隔条厚度等)自动完成粘框作业。通过将传统铝条升级为暖边条,不仅有效减少了人工成本,也显著提升了中空玻璃的性能与美观性。

板压机也将根据MES系统下发的订单信息,自动判断并执行双层/三层玻璃的压合,是否为大小片组合,以及大小片的尺寸匹配、是否需要充气等参数,智能完成所有压合工序。

打胶机同样实现全自动化操作,无需人工繁琐输入铝条宽度等数据。系统会根据订单自动判断并切换供胶系统(#1或#2),精准高效完成打胶任务。

打胶完成后,玻璃通过自动下片台精准落架,整齐码放至指定玻璃架。

这一中空智能制造单元通过ERP-MES-PLC的订单数据直达与硬件自动化设备的无缝联动,真正实现了复杂、多样中空订单的一站式解决方案。

所有智能化工厂的建设最终都落脚在“降本+增效”和“质量提升”这三大核心价值上。无论您是否已经拥有智能化工厂,一个高智能的中空深加工单元,都能为您带来真正意义上的中空生产自由。

韩江团队愿与您携手,深入探索智能制造的更多可能性。

联系电话